解決提案

工法提案を含めた試作対応など、

あらゆるお困り事をご相談から提案まで行います!

工法や材料転換による強度の向上や軽量化、リードタイムの短縮化など、長年のノウハウで、お客様の課題やお悩みを解決いたします。お客様にニーズに合わせた最適なご提案を実現します。

CASE① 熱間鍛造の一体成形による品質アップ、コストダウン

お悩み・課題

現行品は、切削加工引品とプレス品の2パーツをロー付けし、完成品にしていた。

その為、下記の項目が課題として挙がった。

①部品点数の多さによる、強度不足

②ロー付けの加減による、作業のばらつき

③加工にかかる工程量の多さ

提案・解決内容

熱間鍛造を用いて、2パーツを一体成形した後、機械加工を行うことをご提案。

▼結果

- ・強度・品質UP:熱間鍛造を行うことにより、ロー付けよりも2パーツを一体化させる為、強度が増し、品質も向上した。

- ・作業効率UP:2パーツを機械加工で製作する事、ならびにロー付けにかかる工数が削減された。

- ・コストダウン:材料コストを「100」として見た場合、一体成形を行うことにより「70~80」までコストを削減できた。

CASE② 熱間鍛造~切削加工による工数削減、コストダウン

お悩み・課題

切削加工のみで部品の製造を行っていた。より強度がありよりコストがかからない方法を模索しているが、何か良い方法はあるのか。

提案・解決内容

通常、切削加工のみで行う工程に、鍛造を含める事で、品質UP・コストダウンにも繋がることをご提案。

▼結果

- ・強度UP:鍛造用に使用する黄銅棒は、非常に粘度が高く強度UPにも繋がる。

- ・工数削減による作業効率UP:熱間鍛造より、「六角の形を作る」「抜く」といった加工が一度で行え、更に切削加工を手掛ける部分も少なくなる為。

- ・コストダウン:切削加工時よりも、熱間鍛造で使用する材料は小さくて済むため、材料費がトータルで50%の削減に繋がった。

CASE③ 材料転換による軽量化、コストダウン

お悩み・課題

真鍮品を使用しており、値段の上下が業績に影響している点を解決したい。

提案・解決内容

真鍮をアルミに変更することにより、軽量化・コストダウンに繋がることをご提案。

▼結果

- ・軽量化:真鍮をアルミに変更する事で、重量が約三分の一軽くなる。

- ・コストダウン:銅は値段が上下しやすいが、それに比べアルミは価格が安定しており、相場変動に左右されにくい側面を持っている。加えて、表面処理に関しても、メッキから熱処理へと変わる為、自社対応が可能となりコストが下がる結果となった。

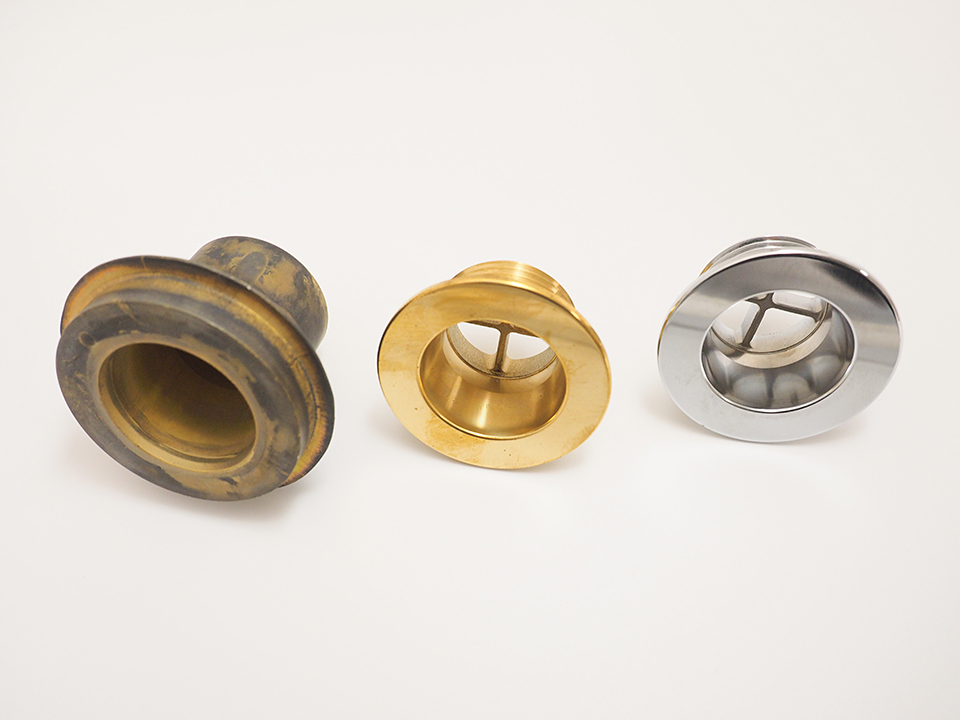

CASE④ 工法転換による強度アップ、工程削減

お悩み・課題

鋳物加工の場合、「割れる」「折れる」「すが入る」といった現象が起こりやすい。 また、完成品でないと検査ができないため、検査項目が非常に多く、不良の場合は一から製作し直さなければいけない。

提案・解決内容

鋳物加工から熱間鍛造に変更することをご提案。

▼結果

- ・強度UP:熱間鍛造を行うことにより、製品自体の強度が増すので、円筒形の中にY字の棒をわたらせても問題がない。加えて溝加工といった、精度の高い加工もできるようになる。

- ・工程削減:鋳物加工の場合と比べ検査工程は大幅に減るため、工程数削減に繋がる。